液压滤芯进行抗流动疲劳特性的目的是为了测试滤芯抵御由于系统中周期性的流量变化而造成结构性破坏的能力,测试按以下试验步骤进行。

1、按 GB/T 14041.1 对滤芯进行结构完整性验证。

2、没有通过 GB/T 14041.1 标准验证的滤芯不再进行后续试验。

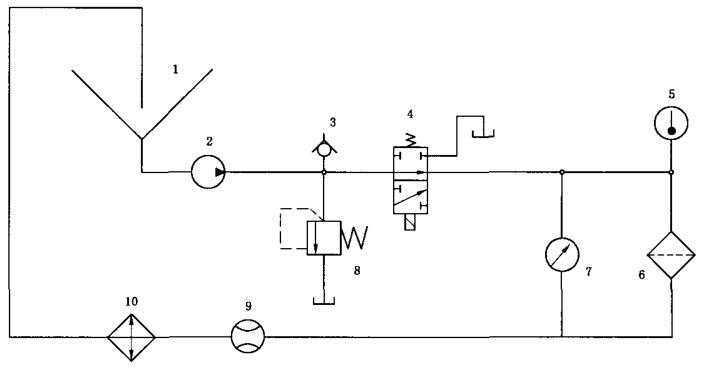

3、将未装滤芯的被试过滤器壳体安装在流动疲劳试验台(流量可以在 0L/min 至额定流量之间进行变化,见图 1 和图 2 所示)上。

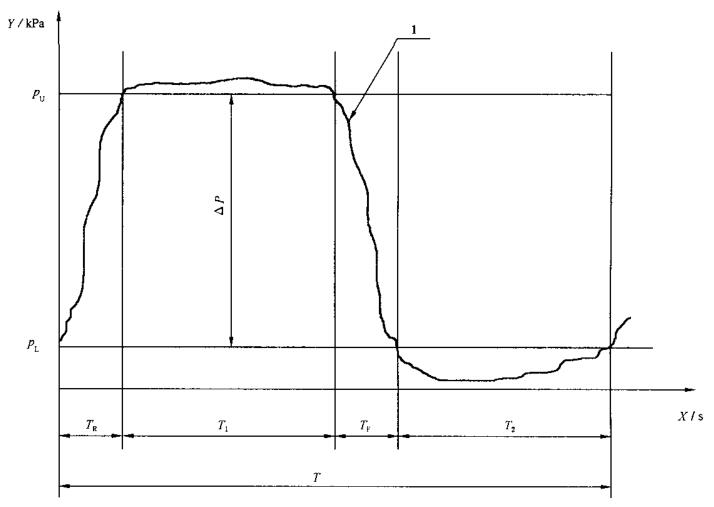

说明:

X——时间,单位为秒(s);

Y——压差,单位为千帕(kPa);

1——实际的试验压差,单位为千帕(kPa);

T——一个流动疲劳试验循环周期,单位为秒(s);

pL——低压差值(pL≤10%pU);

pU——高压差值(pU 的变动范围是±10%);

TR——压差上升时间(TR=(15±5)%T);

T1——最大压差的维持时间(T1=(35±5)%T);

TF——压差降低时间(TF=(15±5)%T);

T2——没有压差的时间(T2=(35±5)%T)。

图 1 流动疲劳循环试验波形图

4、绘制过滤器壳体的压差(△pH)-流量(q)曲线。在指定的试验温度下,确定过滤器壳体在 25%~100% 额定流量下的压差值,进行记录。

5、将被试滤芯装入被试过滤器壳体。

6、在与 4 中相同的流量下,根据预设的滤芯最大压差(△pE)值和过滤器壳体压差值(△pH)的和,计算出相应流量下的最大总成压差(△pA),记录计算结果并绘制出压差(△pA)-流量(q)曲线。

1——污染物注人口;2——试验泵;3——预备的试验污染物注人口;4——电磁换向阀;5——温度传感器;

6一一被试过滤器;7——压差传感器;8——安全阀;9一一流量计;10一一热交换器。

注:图中的试验回路经过简化,只包含执行本标准所需的最基本元件。可以根据需要增加额外的元件或回路(例如一个清洁过滤器回路)。

图 2 典型的滤芯流动疲劳试验回路

7、添加试验污染物直至被试过滤器达到最大总成压差(△pA)。

注 1:在 25% 的额定流量下,滤芯要达到最大压差将需要更多的试验污染物。然而,由于流量的波动产生的反吸附效应会使原先吸附在滤芯上的颗粒污染物重新脱离,建议注入污染物时,系统流量控制在最小或适中的值(如 25% 或其他百分比的流量),直至达到最大总成压差。这种注入污染物的方式可以最大限度地降低整个试验期间的污染物注入总量,因为反吸附效应造成的压差降低可以通过流量的增加来调节,不必加入更多的污染物。

当被试过滤器进出口压差达到最大总成压差,即可进行流动疲劳循环试验,但在进行步骤 8 之前,要确保循环计数装置归零。

初始阶段,每次试验污染物的添加采用相同的方式,建议每次的污染物添加量控制在滤芯预估纳污容量的 5% 左右。需要时可以适当地调整污染物注入量的大小。

注 2:试验可以在需要的时候中断或重新开始。如果试验中断,大多数情况下需要额外添加污染物以使被试过滤器重新达到最大总成压差。

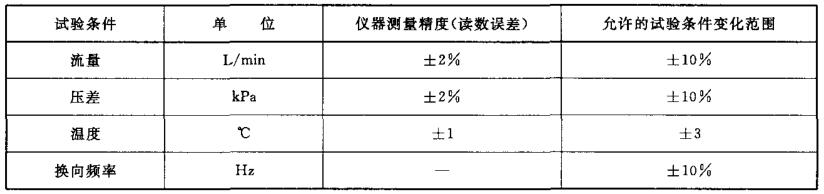

8、开始滤芯的流动疲劳试验。在每个流动疲劳循环周期内,流过滤芯的流量都从 0L/min 上升到 25%~100% 额定流量(选定一个合适的流量),然后再下降到 0L/min,并保证压差-时间的变化曲线符合图 1 的规定。流动疲劳试验的换向频率控制在 0.2Hz~1Hz(含)中的一个恒定值,按表 1 要求控制其误差。

表 1 仪器测量精度和试验条件允许变化范围

必要时可以通过调节安全阀来维持被试过滤器的最大总成压差,其变动范围控制在 ±10% 以内,见图 1 中的曲线。试验过程中为了维持被试过滤器的压差,需要定期地加入污染物。

9、试验时,要随时监测并控制被试过滤器的最大总成压差,可以通过在 25%~100% 额定流量范围内增大或减少流量控制此压差值。

10、按指定的流动疲劳循环次数进行试验。

11、至少要采集一条具有代表性的如图 1 所示的压差-时间轨迹曲线。

12、按 GB/T 14041.3 的要求对滤芯进行抗破裂性试验。如果不作要求,抗破裂性试验之前的冒泡点试验可以省略。

以上就是今天的分享!如果您对用于上述试验的滤芯流动疲劳试验回路装置感兴趣,欢迎与我们联系!