航标液压脉冲试验台的相关标准从“液压系统、被试系统、试验台外壳及温度箱、测试和控制系统、标定、允许误差带的不确定度和精度”等 6 个方面做了详细要求,见以下内容。

1、液压系统

1.1 液压管路

液压管路尺寸应满足规定的试验压力和流量的要求,减小伺服阀与被试件之间管路尺寸可以降低整个系统对油源流量的要求。加大管路直径也可降低管路的压降。设计中,高压供油管路的最高流速一般不应超过 9m/s,回油管路流速不超过 3m/s。当通往试件的管路及阀块开孔尺寸变小时,应计算该处压降的大小。

1.2 蓄压器

液压系统高压油路中,应采用蓄压器补充压力脉冲所需的瞬时流量,回油管路中可采用蓄压器吸收系统压力脉动。高压油路的蓄压器应该安装一个截止阀,在紧急情况下,它应与伺服阀隔离,并将压力油逐步释放到油箱。系统中所有的蓄压器都应具有与油箱连接的管路,在系统关闭后,应将蓄压器内的压力释放。对于增压器的中腔蓄压器应具备快速的卸压特性,以防止空气进入被试件。

1.3 伺服阀

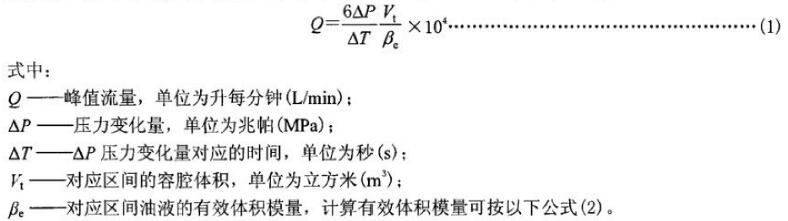

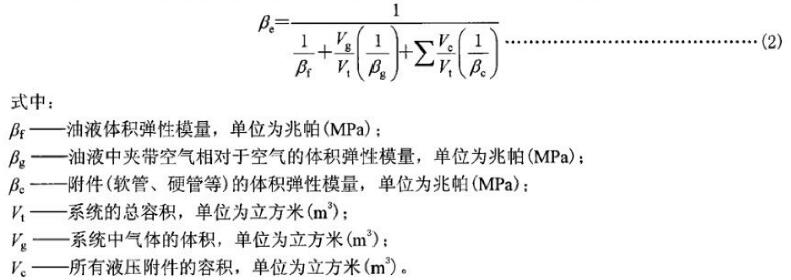

伺服阀应满足试验所需的峰值流量的要求。近似的峰值流量可用公式(1)计算:

1.4 增压器

当输出压力能够满足被试件的试验所需压力时,宜采用伺服阀直接控制方式,而不采用增压器,以提高系统精度和降低系统的复杂性。

当输出压力不能达到被试件试验压力时,可使用增压器进行增压。确定增压器规格时需同时考虑试验压力和流量的要求:决定油源压力大小时,应考虑蓄压器引起的压降、管路损失、伺服阀压降、增压器中腔的反压以及内容泄漏等。

1.5 泄漏抑制

系统设计应将试验用油液的泄漏量降到最低。油源应具有"油箱低油位保护"功能,试验控制器也应具有检测峰值压力下降的超差检测功能。

除了采用故障保护模式外,还应安装两个保护罩,一个用于保护被试件,另一个用于保护试验装置,当试验系统发生泄漏时,保护罩可用于收集泄漏的油液。保护油盘安装在油源的底部和液压系统其他部分底部。试验台外壳和温度箱可用作第二级保护装置。

2、被试系统

2.1 被试件阀块

被试件阀块一般应直接安装在增压器高压输出油口上,可使油液的体积和密封连接的数量降低到最小,减小油液体积可以降低对油源功率的要求,高压段较少的管路连接可减少长时间工作情况下的连接故障。集成阀块还可减小油路的总体积,同时需保证足够的开口尺寸以减小对试件流阻的限制,油口流阻过大会引起峰值波形畸变。

2.2 被试件

被试件的安装应使系统油液中含有的空气从被试件末端排出,并采用合适的试件末端接头,使系统能够快速排气。盘旋管和弯曲软管试件要应在其自由端有支撑措施,该支撑件不应给被试件带来不当的应力,盘旋管紧固件也应具有足够的刚度,以防止在被试件引起过大的应力。

2.3 阀块接口结构

整个系统的集成阀块可根据不同试件连接形式和耐用时间,分为端面密封、金属-金属连接、环形锁紧套、螺纹口。

3、试验台外壳及温度箱

应为试验台设计一个外壳,它可在系统故障时能安全地包围住可能发生的管接头爆裂而引起的油液喷溅,也可以利用环境温度箱提供安全保护功能,另外还能提供高温和低温的试验环境。高温试验箱应能在出现故障事件时,提供抽出烟雾和水蒸气的手段,并当故障保护系统被油液泄漏触发时,能将环境箱内的温度降至常温并启动排气系统,排到大气中的废气应该经过过滤器以消除污染。

4、测试和控制系统

4.1 总则

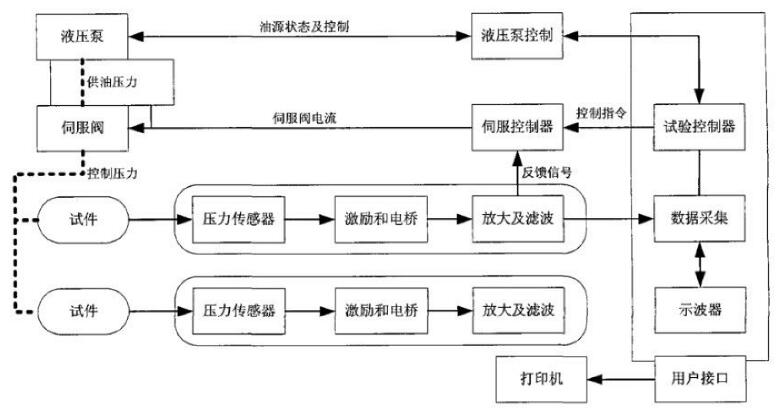

测试系统及控制系统的总体结构框图见图3。系统使用了两个压力传感器对试件压力进行测量,虽然工作时仅要求一个压力传感器,但使用两个压力传感器时,可通过两个压力传感器的数据对比,去掉无效的脉冲循环。压力传感器可以将激励和放大器等部件集成在内部,也可使用分散并互连的功能部件。

在图3的布局中,包括有数据采集、用户接口、试验控制、试验配置管理、油源控制和伺服阀控制等功能模块。在该布局中,功能实体是以独立的方块和一些相互连接的方块组一起给出,在实际中,这些功能实体可以是分开的,也可集成到一个系统中去。这个系统可能完至由模拟电子电路构成,或由与模拟电路功能相同的附带软件的数字电路组成。

4.2 伺服控制器

4.2.1 总体设计

对于压力控制,一般采用比例控制的伺服阀控制器,也可采用误差积分、超前-滞后或其他补偿等控制方法。系统也可使用计算机平台及软件作为控制器,这样系统的开放性、可扩展性将得到进一步的提高。目前的液压脉冲试验台多采用此方式,同时将试验控制器集成住一起。

4.2.2 带宽

伺服控制器应有足够的带宽来实现和控制脉冲试验所要求的上升速率和频率。非实时操作系统有大于 10ms 的间歇性停顿,会引起瞬间的压力失控,从而触发故障保护电路或损坏试件。因此模拟控制器或数字控制器最小带宽一般为 1000Hz,以保证响应输出达到 500Hz 且相对平稳,同时确保控制器引起的闭环控制相位滞后不应超过 1ms。

图 1 测试系统及控制系统原理图

4.2.3 控制器可调节参数

控制器应有至少三个可调节参数:幅度、设定点和增益。幅度用于调节输入控制指令的幅值,设定点决定了控制指令的零偏,而增益则指比例系数的设定值。

另外还有一个独立的调节参数,称为阀平衡,通过调节该参数使设定点与实际的压力反馈信号基本一致。

4.2.4高级控制策略

一般不采用高级控制策略,在特殊的条件下,使用高级控制策略有很多优点。例如,在油液和被试件的温度变化显著且无人看管的试验场合,可使用误差积分、自适应控制或变增益控制等控制策略。

4.2.5 故障保护

控制器应具有故障保护功能,以防在出现故障时保护试验设备和操作人员。主要故障保护功能包括油箱低油位保护、系统超压保护、泄漏保护等。

试验过程中,如果系统自动地对波形参数进行判定,以确保波形处于允许区域内时,系统应设计成只对正确的波形周期进行计数,当任何一个参数超差时,系统应自动停止。设置的允许误差区域应小于规定的范围,相对于测量的不确定性,应能保证试验能满足规范的要求。

4.3 压力传感器、放大器及激励

4.3.1 一般要求

试验过程中,系统应配备两个压力传感器,以便能对测量结果进行对比。通过人工或计算机自动地对变送器测量结果进行比较以提高测量结果的准确性。

4.3.2 带有放大器和激励的压力变送器

放大器与传感器集成在一起,可使变送器具有更长的疲劳寿命;电子模块集成在压力变送器内,可降低其引起的共模干扰信号的敏感度。

带放大器等电子模块的变送器,通常其精度要远低于带高质量仪表放大器和信号调理器的分立变送器;带放大器和滤波器的变送器,其滤波器通常是不能调节的。

在试验过程中,变送器常承受过度的振动,应对传感器的振动等级进行评估。

4.3.3 外部传感器激励

不带集成放大器同时能对静态压力进行测量的压力传感器,应通过输入一个外部电压来建立测量过程,这类压力传感器一般采用惠斯顿电桥应变片结构,这种"电桥"类传感器应具有可调的、高精度的激励电压。

4.3.4 外部传感器放大器

传感器外置放大器应具有较高的稳定性和精度,具有差分高阻抗输入和较好的共模抑制比,低噪声和较高的增益精度和稳定性。应定期地对影响传感器精度的参数进行标定,以保证传感器在有效使用期内。

4.4 A/D 转换

数字伺服控制器中,应使用 A/D 模数转换器把模拟压力信号转换成数字形式,A/D 转换器应具备抗混叠滤波器。

4.5 计算机控制程序

使用模拟控制器和任意波形发生器时,可以不使用计算机而能产生压力波形信号。但是,为液压脉冲标准试验而设计的计算机程序应能提供试验控制功能,这种具备保护限制和运行冗余的试验控制功能可使试验在无人控制时自动运行。如果计算机程序功能包括闭环控制功能,应具有"实时操作系统",以保证液压脉冲压力试验的响应时间。

5、标定

如果试验是为了对硬管、接头和软管提供合格证书,则测试系统需按照国家或国际标准进行标定。另外,还应对标定过程进行记录,其中标定方法应提供置信因子以确保标定数据能满足规定的要求。

6、允许误差带的不确定度和精度

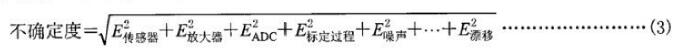

不确定度区间应处于标准规定范围之内,以确保产生的压力波形形状满足相关标准的要求。影响测量值精度的其他因素还包括放大转增益稳定性、噪声、数据采集速率和标定精度等。不确定度还应包括通道标定的精度。

下面给出了数据通道元件的典型精度,这些精度都是按误差相对于满量程的百分比(相对误差)来进行表示的:

a)传感器:0.5%;

b)信号调理器:0.05%;

c)放大器:0.05%;

d)采集速率引起的误差:0.1%;

e)并联标定电阻:0.1%;

f)标定过程:0.1%;

g)零位处的不确定性:0.1%;

h)噪声:0.1%;

i)漂移(温度):0.02%.

则系统的精度可用以上因素精度的平方求和开方后得到,如公式(3)所示:

以上就是本次的分享!如果您对上述的航标液压脉冲试验台感兴趣,欢迎与我们联系!