今天给大家带来的分享是关于气动元件(换向阀)的可靠性试验程序的内容。

1、定期检查和测量

1.1 在可靠性试验之前、期间和之后应进行如下的检查和测量:

——按照 2.1 的规定进行功能检查;

——按照 2.2 的规定测量泄漏量;

——按照 2.3 的规定测量切换压力。

1.2 按照 GB/T 38206.1 的规定确定测量间隔。

2、检查和测量的类型范围

2.1 功能检查

应凭听觉、视觉和触觉对处于测试状态的被测阀进行检查,以确定被测阀及其控制阀是否正常动作。功能检查即查看是否发生切换失效、卡住、输出充气不足或可检测到的或听得到的泄漏。异常的征兆应记录在案。

2.2 泄漏量测量

2.2.1 在被测阀进气口施加工作压力,应记录每个阀位(包括三位阀的中位)的总泄漏量(内部和外部泄漏量总和)。

2.2.2 除 2.2.1 中记录的泄漏量测量外,对以下类型的阀可测量下述情况的泄漏量:

——对于气控换向阀:测量所有内部气动控制通路和控制腔中的泄漏量,此时进气口不施加工作压力而仅施加控制压力;

——对于内部辅助控制的气动阀:测量所有内部气动控制通路中的泄漏量,在阀的所有位置进气口均不施加工作压力,仅施加先导控制压力;

——对于中封式三位阀:在中封位置对进气口施加工作压力,测量打开的工作口的泄漏量;接着,对工作口施加工作压力后,测量排气口的泄漏量;

——对于其他类型的三位阀:阀处于中间位置时,对进气口施加工作压力后,测量排气口的泄漏量;

——对于电磁控制双稳态阀:使电磁阀通电又断开,测量阀的每一位置的泄漏量。

2.3 切换压力的测量

2.3.1 正确切换的确定

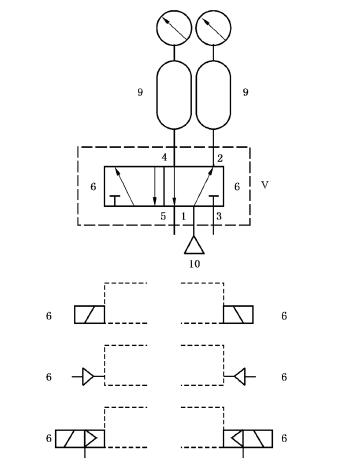

为确定切换是否正常,应在测试单元的出口连接一个压力表,观察出口的压力是否能完全无泄漏地增加或降低(见图 1)。

说明:

1~5——气口;6——控制信号:电动、气动、先导操作;

9——容器;10——气口1处的供气压力;V——被测阀。

图 1 测量回路

2.3.2 二位单稳态阀瞬时切换压力的测量

2.3.2.1 电控阀切换压力

对于内部先导供气的阀,交替施加电控开/关信号(有额定电压)并逐渐增加气口 1 处的工作压力,直至观察到正确切换。

对于外部先导供气的阀,在进气口 1 处施加工作压力。交替施加电控ON/OFF信号(用额定电压)并逐渐增加控制气口的工作压力,直至观察到正确切换。

2.3.2.2 气控阀切换压力

在进气口 1 处施加工作压力,交替启动控制阀开/关并对外部控制口增加压力,直至观察到正确切换。

2.3.3 三位双稳态阀瞬时切换压力的测量

2.3.3.1 电控阀切换压力

对于内部先导供气的阀,在每一侧交替施加电控信号(用额定电压),并逐渐增加气口 1 处的工作压力,直至该阀能在所有的阀位之间切换。

对于外部先导供气的阀,在进气口 1 处施加工作压力。在每一侧交替施加电控信号(用额定电压),并逐渐增加控制气口工作压力,直至该阀能在所有的阀位之间切换。

2.3.3.2 气控阀切换压力

在进气口 1 处施加工作压力,对控制阀交替施加控制信号,并逐渐增加控制阀控制气口处的工作压力,直至该阀能在所有的阀位中切换。

2.3.4 经休止期后的切换压力的测量

在完成 2.3.2 和 2.3.3 中指定的测试后,将被试阀在受压条件下保压 24h,然后重复 2.3.2 和 2.3.3 的测试。在进气口处连续施加工作压力,减小或者增大控制气口压力,直至阀位切换。记录阀第一次切换时的控制气口工作压力。

如果被测阀是内部先导式,用外部控制的排气口增加或减小控制气口压力进行测试。如有必要,可修改被测阀的控制气流通路,以实施附加先导压力的控制。

2.3.5 数据记录

应记录瞬时切换压力和经休止期后的切换压力。