汽车排气消声器需要进行气密性试验、振动试验、消声器发动机台架试验、抗回火试验、加速行驶试验共 5 方面的性能试验,各项性能对应的试验方法如下:

1、气密性试验

将消声器固定在气密性试验台上,消声器内相对压力保持在(30±1)kPa 时,在 3min 内测量消声器每分钟的漏气量。如图 1 所示。

2、振动试验

2.1 试验条件

2.1.1 将消声器模拟车上使用状态安装在振动台上。

2.1.2 振动施加方法:相对于消声器的安装姿势依次给与上下、左右及前后的正弦曲线的振动。

2.1.3 振动加速度的测定部位原则上应选在消声器薄弱部位,如消声器端盖与进出气管口连接处,但也可以在振动台上测定。

2.2 试验方法,按表 1 进行振动耐久性试验。

图 1 气密性试验示意图

表 1 振动耐久性试验

3、消声器发动机台架试验

3.1 测量条件

3.1.1 测量仪器,按 GB/T 4759 第 4 章。

3.1.2 发动机应按 QC/T 524 中的规定标定工况,即在标定功率和相应转速下稳定运转。油温、水温(风温)达到稳定时方能进行测量。也可根据使用要求在不同工况时进行测量,并在报告中予以说明。

3.1.3 除排气噪声外,其它噪声均作为测量时的背景噪声。背景噪声应比排气噪声低 10dB 以上。若背景噪声不能满足上述要求,应对背景噪声源采取措施,满足条件后再进行试验。本标准不推荐采用背景噪声修正计算方法。

3.1.4 测点位置的风速超过 2m/s 时,应使用防风罩。当风速超过 5m/s 时,应停止测量。

3.1.5 测点声场条件:为保持测量时声场分布状况不变,测点附近应符合自由场条件,或测点和周围环境中反射面保持相对位置不变。

3.1.6 排气系统(包括消声器、管道)的长度管径、形状、弯曲度及消声器需按接近车上使用状态安装在台架上。若与车上使用状态有较大差异时,应在试验报告中注明排气系统走向示意图及消声器进出气管道的管径与长度。

3.1.7 试验用发动机及其附件,由用户与制造厂商定。

3.1.8 测点设置在排气口气流轴向成 45° 方向上 500mm 处,拾音器应指向排气口(见图 2)。若有两个排气口时,测点选在与两个排气口轴向 45° 方向上 500mm 处的两点 A、B 联线的点 O 处(图 3 所示两个假想圆的交点处)。若测点不在消声室内而在室外场地,为减少反射声的影响,测点距地面高度、距排气口上游反射面应大于 1m,距其它反射面应大于 5m。

3.2 测量方法

3.2.1 排气噪声测量方法

a)排气噪声测量方法

图 2 一个排气口的消声器的测点位置

图 3 具有两个排气日的消声器的测点位置

首先对发动机及其辅助设备噪声场进行屏蔽。在标定工况下测量不带消声器和带消声器的排气噪声的 A、C 声压级或频带声压级和发动机的功率及排气背压。进行两次测量,其声压级测量结果差值应小于 2dB。测量结果均应记录,数据处理时应取两次平均值。消除大气条件和其它因素影响所产生的误差,上述测量应在一次试验中进行,停车时间应不超过 30min,测量 A、C 声压级时,应使用声计级的"慢"档测量,

并读取声级计指针在观察周期内的平均值。如进行频谱分析,应使用中心频率 31.5~8000Hz 的 1/1 倍频程或 1/3 倍频程滤波器,读取平均值的观察时间,对于中心频率在 200Hz 及 200Hz 以上者为 10s,对于中心频率在 160Hz 及 160Hz 以下者为 30s;

b)测量转速点不少于 5 点,尽量均匀分布,应包括标定功率点转速和最大扭矩点转速。

3.2.2 发动机功率测量方法

a)发动机功率测量方法按 QC/T 527 中规定的测量方法进行;

b)如果需要,也可以用消声器在不同工况下的功率比来评价。

3.2.3 排气背压测量方法

按 QC/T 524 中规定设置排气背压测量点(离发动机排气管出口或涡轮增压器出口 75mm 处,在排气连接管里测量,测压头与管内壁平齐),使用压力表或 U 型管读取相对压力值。

3.2.4 试验报告将测量结果记录在附录 A:消声器发动机台架试验报告表 A1、表 A2、表 A3,图 A2 中。

4、抗回火试验

抗回火试验的目的是为了检查消声器的耐内压强度。

4.1 测量条件

4.1.1 测量仪器同本标准 3.1.1。

4.1.2 汽油发动机工况同本标准 3.1.2。

4.1.3 将消声器按接近车上使用状态安装在汽油发动机试验台架上或汽油机汽车上,为了保证试验安全和测量声压级的需要,可将消声器排气尾管加长直至引出至室外(尾管必须是直管)。

4.2 测点位置

拾音器设置在与排气管口轴向成 45°,指向排气管口 15m 处。

4.3 测量方法

待汽油发动机工况稳定在有利于回火工况时,切断点火再重新点火,重复切断点火重新点火过程,直至产生回火现象。有强烈的放炮声或和测点处测得最大声压级不低于 120dB(A),即视为回火成功 1 次。

5、加速行驶试验

本试验为汽车装有消声器状态下,测量其加速行驶时排气口声压级。

5.1 试验条件

5.1.1 测量仪器同本标准 3.1.1。

5.1.2 试验场地尽可能选择周围无声音反射障碍物,直线距离不小于 1000m 的平坦笔直的道路。

5.1.3 背景噪声应比试验车声压级测量值至少小 10dB(A),并保证测量不被偶然的其它声源所干扰。

5.1.4 试验车辆不载重。

5.1.5 试验车辆应在平坦公路上用较高速度行驶一段距离后使排气系统处于稳定较高温度时再进行测量。

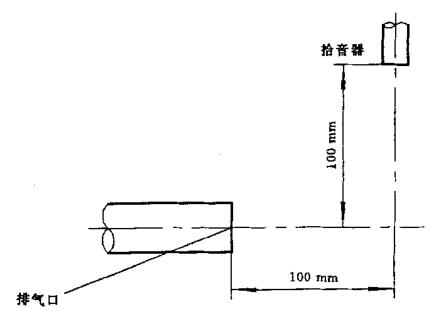

5.1.6 测点位置拾音器位置设置在排气口外测 100mm 距排气口轴线 100mm,其受压面对着排气口轴线(如图 4 所示),当测量受到排气噪声以外的其他噪声影响或拾音器安装位置有困难时,可以改变拾音器位置,但拾音器与排气口距离不得超过 500mm,试验报告中应予注明。此外,应尽量避免风及振动对拾音器的影响。

图 4 加速行驶试验排气噪声测点位置

5.2 试验方法

5.2.1 排气声压级变速箱固定在某一档位,从能保持试验车辆正常行驶的最低速度开始,将加速踏板踩到底,加速行驶,以声级计 A 计权测量各种车速的排气声压级。车速加速到最大值后,松开油门,同时将变速箱处于空档,使汽车滑行。

5.2.2 滑行时的声压级变速箱处于空档,以声级计 A 计权测量在发动机熄火状态下,试验车辆各种滑行速度的声压级。

5.2.3 车速取值最好每间隔 5~10km/h 读取一个值。

5.2.4 试验报告将测量结果记录在附录 B:加速行驶试验报告表 B1 及图 B1 中。