今天给大家带来的分享是关于柴油机电控共轨高压油管组件(以下简称为高压油管组件)的耐压试验方法及清洁度检测方法。

1、高压油管组件耐压试验

1.1 耐压性技术要求

高压油管组件应进行耐压试验。试验压力应不低于工作压力的 1.5 倍,或在 350MPa 的压力下保持时间不少于 1min,不得有渗漏油、破裂或产生永久变形;爆破压力不低于 600MPa。

1.2 试验方法

高压油管组件的耐压试验应在液压试验台上进行,待压力达到规定值后,持续时间应不少于 1min,观察油管组件各部位有无渗漏、破裂和永久性变形。

2、高压油管组件清洁度检验

2.1 清洁度技术要求

高压油管内孔应用压力不低于 1MPa 的清洗液冲洗干净,其内表面清洁度限值为 1mg/m,颗粒度不大于 0.35mm。

2.2 清洁度检验方法

2.2.1 测定部位:高压油管内表面。

2.2.2 测量器具及清洗液应不低于 GB/T 3821-2005 中 2.2 及 2.3 的规定。

2.2.3 过滤元件:5μm,滤膜直径为 50mm。

2.2.4 准备工作如下:

a)清洁度测量应在规定场地进行,必须安全、可靠,其测量场地的降尘量为每 24h 应不大于 20mg/m²;

b)操作人员应穿洁净服装,双手保持清洁;

c)高压油管组件外表面应清洗干净;

d)所有测量工具、容器等均应清洗干净;

e)用镊子将滤膜放入称量瓶中,把称量瓶盖打开一半放入已升温到 90℃±5℃ 的烘箱中,经 60min 取出,置于干燥器中冷却 30min 后称量待用(根据需要,可采用多张滤膜一起烘干称量,但每个称量瓶中不得超过 3 张,滤膜应互相错开放置),并要求每张滤膜两次烘干称量的差值应不大于 0.4mg。

2.2.5 操作步骤如下:

a)将外部擦洗干净的高压油管组件,用注射器反复向管内注射清洗液,注射清洗液的体积应大于油管容器的 10 倍;

b)使用注射器冲洗时,应防止洗洗液飞溅至容器之外;

c)用镊子将待用滤膜先在清洗液中湿润一下,然后紧贴在滤网上,再用金属夹子夹住滤网的对接处,将从高压油管内表面收集的带有杂质的清洗液倒入漏斗进行真控抽滤,真空抽滤系统的真空度应小于或等于 80KPa;

d)用清洗液对过滤器内的滤膜至少冲洗两次,将带有杂质的滤膜放入原称量瓶中,按 2.2.4 e)的规定进行烘干并称量。

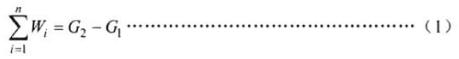

2.2.6 杂质的计算按公式(1)进行:

式中:

n——高压油管样本数;

Wi——第i根油管的杂质质量,单位为毫克(mg);

G2——过滤后滤膜的质量,单位为毫克(mg);

G1——过滤前滤膜的质量,单位为毫克(mg)。

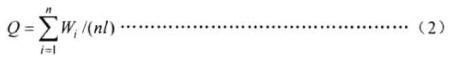

2.2.7 清洁度的计算按公式(2)进行:

式中:

Q——高压油管组件内表面清洁度测量值,单位为毫克每米(mg/m);

n——高压油管样本数;

Wi——第i根油管的杂质质量,单位为毫克(mg);

l——高压油管长度,单位为米(m)。

以上就是关于柴油机电控共轨高压油管组件的耐压试验方法及清洁度检测方法的所有内容,如果您对用于上试验的共轨管组件耐压试验机及洁净度检验设备感兴趣,欢迎与我们联系!电话:0755-8889 8859.