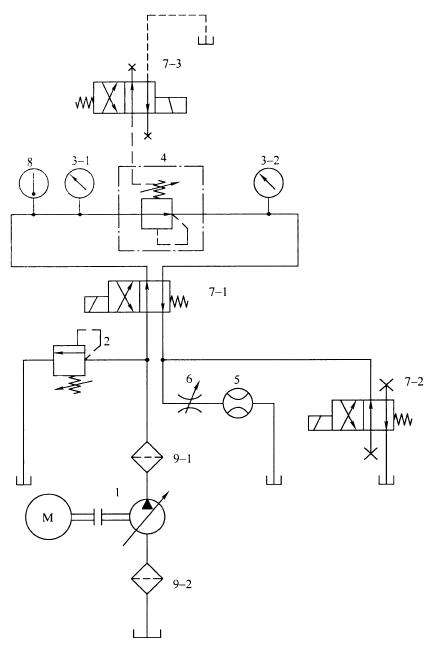

液压减压阀的出厂试验项目有7项,包括3项必试与4项抽试,出厂试验回路原理见下图 1,各项对应的试验方法如下:

1——液压泵;2——溢流阀;3-1、3-2——压力表;4——被试阀;5——流量计;

6——节流阀;7-1、7-2、7-3——换向阀;8——温度计;9-1、9-2——过滤器。

图 1 出厂试验回路原理图

1、耐压性(抽试)

各泄油口与油箱连通。对各承压口施加耐压试验压力,耐压试验压力为该油口最高工作压力的 1.5 倍,试验压力以每秒 2% 耐压试验压力的速率递增,直至耐压试验压力。达到后,保压 5min。

2、调压范围及压力稳定性(必试)

调节溢流阀 2,使被试阀 4 的进口压力为最高工作压力,并使通过被试阀 4 的流量为试验流量,分别进行下列试验:

a)调节被试阀 4 的调压装置从全松位置到全紧位置,再从全紧位置到全松位置,通过压力表 3-2 观察压力上升与下降情况,并测量调压范围,反复试验不少于 3 次;

b)调节被试阀 4 至调压范围上限值,用压力表 3-2 测量压力振摆值;

c)调节被试阀 4 至调压范围下限值(当调压范围下限值低于 1.5MPa 时,则调到 1.5MPa),用压力表 3-2 测量 1min 内的压力偏移值。

3、减压稳定性

调节节流阀 6 和被试阀 4,使被试阀 4 的出口压力为调压范围下限值(当调压范围下限值低于 1.5MPa 时,则调节到 1.5MPa),并使通过被试阀 4 的流量为试验流量。分别进行下列试验:

a)进口压力变化时的减压稳定特性试验:

调节溢流阀 2,使被试阀 4 的进口压力在比出口调定压力高 2MPa 至最高工作压力的范围内变化,用压力表 3-2 测量被试阀 4 的出口调定压力变化量,并按公式(1)计算相对出口调定压力变化率。

/△P2DP=△P2D/P2D*100%/△P1............(1)

式中:

/△P2DP——在给定的调定压力下,当进口压力变化时的相对出口调定压力变化率,单位为百分数每兆帕(%/MPa)

△P2D——当进口压力变化时,给定调定压力的最大变化值,单位为兆帕(MPa)

P2D——给定的调定压力,此为调压范围下限值(当调压范围下限值低于 1.5MPa 时,即为 1.5MPa)

△P1——进口压力变化量,单位为兆帕(MPa)

b)流量变化时的减压稳定特性试验:

调节溢流阀 2 和节流阀 6,使被试阀 4 的进口压力为最高工作压力,并使通过被试阀4的流量从 0 增至试验流量,用压力表 3-2 测量被试阀 4 的出口调定压力变化量,并按公式(2)计算相对出口调定压力变化率。

/△P2Dq=△P2D/P2D*100%/△qv............(2)

式中:

/△P2Dq——在给定的调定压力下,当流量变化时的相对出口调定压力变化率,单位为百分数每升每分【%/(L/min)】

△P2D——当流量变化时,给定调定压力的最大变化值,单位为兆帕(MPa)

P2D——给定的调定压力,此为调压范围下限值(当调压范围下限值低于 1.5MPa 时,即为 1.5MPa)

△qv——流量变化量,单位为升每分(L/min)

4、外泄漏(抽试)

调节被试阀 4 的出口压力为调压范围下限值(当调压范围下限低于 1.5MPa 时,则调至 1.5MPa),并使通过被试阀 4 的流量分别为 0 和试验流量。然后调节溢流阀 2,使被试阀 4 的进口压力为最高工作压力,测量经过先导阀的外泄漏量。

5、反向压力损失(抽试,仅对单向减压阀)

将换向阀 7-1 换向到左边位置,调节节流阀 6,使反向通过被试阀 4 的流量为试验流量,用压力表 3-2 和压力表 3-1 测量压力,其压差即为被试阀 4 的反向压力损失。

6、动作可靠性

调节被试阀 4 的出口压力为调压范围下限值(当调压范围下限值低于 1.5MPa 时,则调至 1.5MPa),调节溢流阀 2 和节流阀 6,使被试阀 4 的进口压力为最高工作压力,并使通过被试阀 4 的流量为试验流量。在上述条件下保持 3min 后,将换向阀 7-2 反复换向不少于 3 次,通过压力表 3-2 观察被试阀 4 的卸压和建压情况。

7、密封性(必试)

a)背压密封性:换向阀 7-3 通电,使被试阀 4 的卸油口压力保持产品规定的背压值(至少为 0.5MPa)。调节被试阀 4 的调压装置,从全松位置至全紧位置保持 3min,目测观察调压装置各连接处的密封情况;

b)在上述各项试验过程中,目测观察被试阀 4 连接面及各连接处的密封情况。