瞬态特性是仅对溢流阀、电磁溢流阀而进行的性能测试,是液压溢流阀(下以“溢流阀”代替)的型式试验项目之一。今天我们来学习一下关于关于液压溢流阀的瞬态特性试验方法。

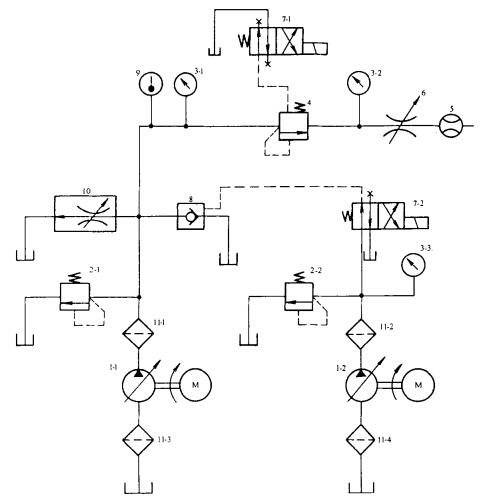

1、溢流阀型式试验回路(见图1):

1-1、1-2——液压泵;2-1、2-2——溢流阀;3-1、3-2、3-3——压力表(瞬态试验时 , 压力表3-1处还应接入

压力传感器 );4——被试阀;5——流量计;6——节流阀;7-1、7-2——电磁换向阀;

8——液控单向阀;9——温度计;10——调速阀;11-1、11-2、11-3、11-4——过滤器。

图1 型式试验回路

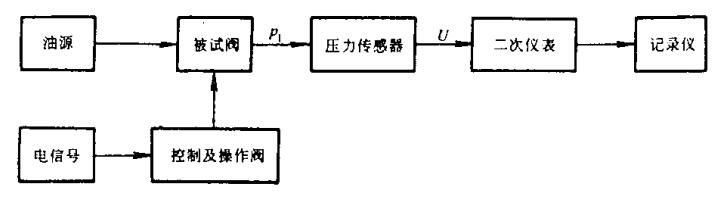

2、测试系统方框图见图2。试验方法下:

图2 测试系统方框图

调节溢流阀2-1,使系统压力为被试阀4调压范围上限值的130%(仅起安全阀作用)。 调节被试阀4至调压范上限值,关闭调速阀 10,并调节变量液压泵1-1,使通过被试阀4的流量为试验流量(在整个试验过程中,溢流阀2-1不得有油液通过), 分别进行下列试验:

2.1 流量阶跃变化时进口压力响应特性试验:启动液压泵1-2,调节溢流阀2-2, 使控制压力满足液控单向阀8动作时间达到2.3.3要求。 当电磁换向阀7-2处在原始位置时,被试阀4的进口压力(瞬 态试验起始压力)不得超过20% 的调压范围上限值。

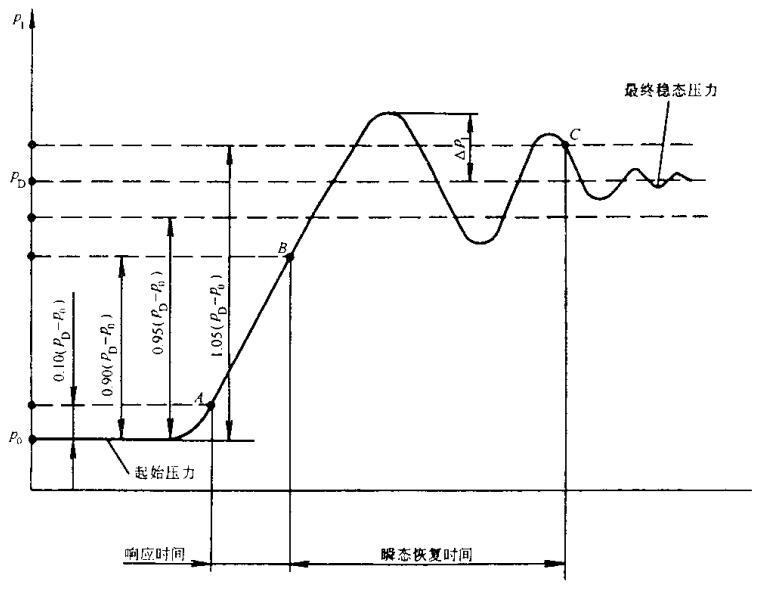

然后,将电磁换向阀7-2 换向至右边位置,并将液控单向阀8 由开至关,使被试阀4 的进口产生一个压力阶跃。由记录仪记录被试阀4进口压力的瞬时恢复时间和压力超调率(见图3)。

注1:图中P0为起始压力,PD为调定压力(此处为被试阀4的调压范围上限值 ) 。

注2:图中A、B点间的压力变化率应符合瞬态条件2.3.1的规定。

注3:图中C 点处的后一个波形应落在图中给定的限制线内,否则C点应后移,直至满足要求为止,C 点为被试阀4 瞬态恢复过程的最终时刻。

注4:图中△P1为压力超调量。应计算出压力超调量△P1相对于稳定压力PD的百分比——即压力超调率/△P1

/△P1=△P1/PD*100%

图3 流量阶跃变化时被试阀4 的进口压力响应特性曲线

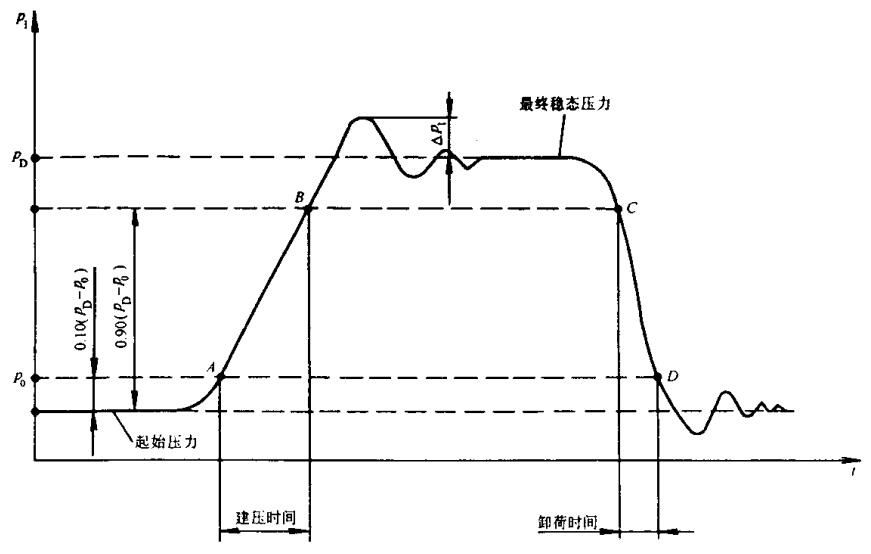

2.2 建压、卸荷特性试验: 在1Oms时间内使系统油路换向,由记录仪记录换向过程中被试阀4 进口压力的建压时间、 卸荷时间和压力超调率(见图4)

注1:图中P0为起始压力,PD为调定压力(此处为被试阀4的调压范围上限值 ) 。

注2:图中A、B点间的压力变化率应符合瞬态条件2.3.1的规定。

注3:图中△P1为压力超调量。应计算出压力超调量△P1相对于稳定压力PD的百分比——即压力超调率/△P1

/△P1=△P1/PD*100%

图4 建压、卸荷特性曲线

2.3 瞬态工况

2.3.1 被试阀和试验回路相关部分所组成油腔的表观容积刚度,应保证被试阀进口压力变化率在600MPa/s~800MPa/s范围内。

注:进口压力变化率系指进口压力从最终稳态压力值与起始稳态压力值之差的10%上升到90%的压力变化量与相应时间之比。

2.3.2 阶跃加载阀与被试阀之间的相对位置,可用控制其间的压力梯度,限制油液可压缩性的影响来确定。其间的压力梯度可以计算获得。算得的压力梯度至少应为被试阀实测的进口压力梯度的10倍。

压力梯度计算公式:dp/dt=qvsKs/V

式中:

qvs——被试阀4设定的稳态流量;

Ks——油液的等嫡体积弹性模量;

V——试验回路中被试阀4与阶跃加载阀(液控单向阀8或电磁换向阀7-1)之间的油路连通容积。

2.3.3 试验回路中阶跃加载阀的动作时间不应超过被试阀4响应时间的10%,最长不超过10ms。

以上就是今天的分享!关于液压溢流阀型式试验方法的更多内容,可以参阅《JB/T 10374 液压溢流阀》。

深圳市亿威仕流体控制有限公司是一家专业的液压试验台生产厂家,为液压零件(如用于液压泵、液压马达、液压油缸及液压阀等)的性能检测提供全套的解决方案。欢迎有兴趣的朋友前来咨询!电话:0755-8889 8859 QQ:459675648。