工程应用中的液压技术通常采用的压力为35MPa以内。因为这个压力下的液压元件和液压系统具有较高的技术经济性。但在某些场合,诸如液压机具、压力容器、金属挤压等方面采用的压力常在100MPa左右,有的甚至高达600MPa以上,当液压系统压力超过32MPa时,通常称为超高压液压压力。在这一压力域中,有着许多一般液压技术所未考虑的特殊性。这些特殊性形成了独特的超高压液压技术。

一、超高压液压技术的特点

1、超高压小流量

超高压液压技术主要发挥超高压液压压力的优势,当超高压液压机械或系统以一定的功率工作时,由于使用的压力很高,所以流量就很小,其流量一般在1L/min左右。以极高的压力在很小的流量下工作是超高压技术的一大特征。

2、采用柱塞副结构

超高压压力是对液体介质实施强大的作用力产生的,无论在超高压泵和增压器中,升压元件几乎都采用柱塞副结构。柱塞副对超高压力下的密封也具备良好的适应性。

3、要求专用的液压介质

一般的液压油在超高压力下流动性锐减,体积压缩量不可忽视,后者在极大程度上影响着系统的容积效率。所以一般压力油在超高压力下难以正常工作,应该选用在超高压力下具有良好流动性和最小体积压缩量的特殊专用介质。

二、超高压液压技术的应用——液压源及液压装置

1、超高压泵

当压力为35MPa时,一般的齿轮泵、叶片泵和柱塞泵就难以保证良好的工作性能,因此,这些泵不能作为超高压泵使用。只有特殊设计的柱塞泵才能产生和保证70MPa以上的超高压力。一般70MPa左右的液压压力可用阀配流式轴向或径向柱塞泵产生,也可用单柱塞的手动泵建立,但手动超高压泵的排量很小。每次手动仅能获得数毫升的油液输出。通常超高压力为70MPa左右的阀配流式轴向或径向柱塞泵以电机为动力,也有采用小型内燃机为动力的。液压压力超过100MPa的超高压泵多采用曲柄连杆式轴向柱塞泵,但也有用径向柱塞泵的。

2、增压器

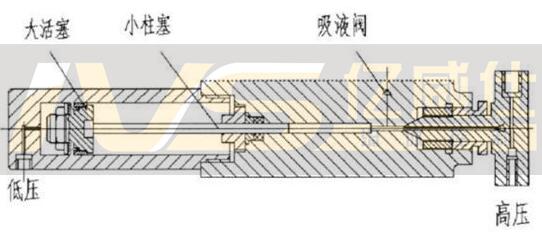

图1为一种超高压增压器的结构图。当压力超过2000MPa时液体的可压缩性可达30﹪左右。因此增压器的活塞行程应考虑液体压缩量的补偿,增压器缸体应按超高压容器设计和处理。增压器的密封主要取决于超高压柱塞端的结构,该处多采用填料盒式密封,这对加工装配、调整、维修较为有利。增压器尚无定型产品,一般都是作为系统或装置中的专用部件单独设计和制造的。超高压增压器的输出总是超高压液体介质,但超高压增压器的低压源部分可以是液体介质,也可以是压缩空气。当低压液压源为压缩空气时即为气液泵,其最高压力可达528MPa。

(图1 超高压增压器的结构图)

3、超高压力下的密封

超高压液压技术对密封要求极为严格,一方面由于间隙相同时超高压力下的泄漏比常用压力下大几倍甚至几十倍;另一方面由于超高压液压装置流量较小,一般仅为1L/min左右,因而即便是微量的泄漏也会产生很大的影响,特别是对液压系统的升压和保压性能的影响尤为突出。超高压密封虽然有它的独特要求,但它与一般的液压密封还是大同小异,因此传统的密封方式是可以参考的。需要特别指出的是,由于超高压液压技术常用于尖端科学技术研究、试验和生产中,如水射流加工、金刚石合成、高温条件下三轴仪等,其密封型式有很强的针对性和局限性,所以密封常常是特殊设计的,可供选择的超高压密封元件很少。对于大多数超高压液压系统来说,参考已有的传统的密封型式,结合超高压液压系统的独特要求,进行专用密封型式的设计和制造是解决超高压密封的主要途径和方法。

3.1、密封材料

在超高压力下的密封材质受到强烈的挤压,易于产生塑性流变。升压过程中液体介质会发热,由于超高压升压压差大,瞬时温升高,促使塑性流变加剧,造成密封材料变形量大甚至击穿。而超高压力下的密封材质的弹性丧失也将使密封性能急剧下降。所以一般的密封材质是难以承受苛刻的超高压条件的。当压力在100MPa以下时,塑性材料如橡胶、皮革、氟塑料尚可使用。当压力高于100MPa时则需采用具有一定韧性的硬质材料如铝、紫铜、铅铍青铜等。

3.2、密封结构

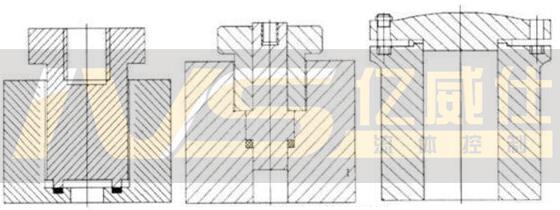

图2为超高压静密封的几种常见形式,借助于螺纹力强制密封件与被密封件之间产生一定的接触应力而达到密封的结构形式。通过螺纹可调节接触压力,对密封进行调节和补偿。常用于100MPa以下的压力、要求不高的场合。

(图2 超高压静密封的几种常见形式)

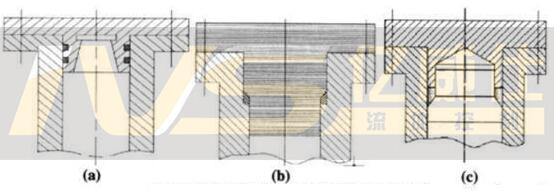

图3为几种自紧或半自紧超高压静密封的结构形式。图a为最简单的O型圈密封结构,由于O型圈多由橡胶制成,一般用于70MPa以下的系统。选用时应慎重考虑O型圈的硬和变形率。另外带挡圈的O型圈可耐压200MPa左右的压力。金属O型圈密封可承受350MPa,甚至700MPa的压力。图b的结构在组装时即施加了预紧力,较适于频繁压力升降和压力变化大的场合。图c的结构中,密封件在轴向可移动,依靠液体的压力对密封件施加挤压力而实现密封,液体压力越大,密封越好,密封压力可达500MPa左右。

(图3 几种自紧或半自紧超高压静密封的结构形式)

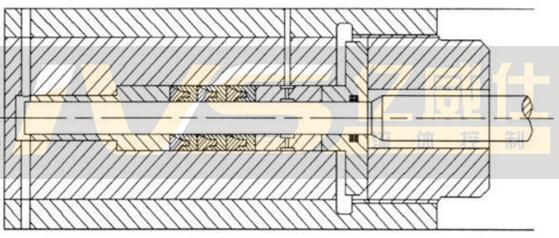

超高压动密封主要指往复式动密封,主要依靠间隙密封和填充材料来实现。间隙密封多采用弹性圆筒衬套结构。图4为混合采用自紧间隙密封和强制填料密封的结构形式。V形密封填料在螺纹力的作用下受压强制密封,当填料采用铍青铜等制作时,可达到1000MPa左右的超高压动密封效果。

(图4 填料及弹性圆筒衬套复合超高压动密封)

4、超高压液压介质

超高压力下液体介质稠化与否取决于它的超高压黏度特性;超高压力下液体介质的压缩量和弹性则取决于它的体积弹性模量。体积弹性模量越高则介质体积压缩量和弹性越小。大多数矿物油在高于400MPa压力下呈稠脂状。但60%的煤油和40%的变压器油混合,在1000MPa压力时也能很好地工作。丙三醇(即甘油)是一种良好的超高压液压介质。它在1400MPa压力下也能保持良好的流动性,并且还具有很高的体积弹性模量。通常它以水—甘醇混合液的形式实际应用。水虽然具有很高的体积弹性模量,但由于水会锈蚀金属,又不易密封,故主要用于耐压试验。能用于超高压系统的介质还有蓖麻油、凡士林油等。混合介质的应用能获得较理想的效果。如蓖麻油—酒精、蓖麻油—矿物油混合液在700~1125MPa压力下仍能保持良好的流动性。

三、结语

很多工业生产部门和科学实验领域采用了超高压液压技术。超高压液压技术的不断发展也为科研和生产提供了新的技术、工艺和试验手段。作为一项新技术,超高压液压技术虽不十分完善与成熟,但在科研生产中已经发挥了重要作用。