一些关于液压技术的理论基础和基本规律。

一、帕斯卡原理

液压技术的理论基础是1648年法国人帕斯卡(B.Pascal)提出的静止液体中压力传递的基本原理。只要用到了F = pA,就是用到了帕斯卡原理。然而,如果液体是静止的,就只能传递压力,不能传递功率。在液压技术中,为了传递功率,液体必须流动。所以,在液压技术中使用帕斯卡原理是有违其前提条件的。只是,在液压缸中应用,由于液体运动速度不高,误差不大。而在液压阀中,由于某些部位(开口处)的液体运动速度很高,再简单套用帕斯卡原理,会带来很大误差。所以,引进了“液动力”的概念,来补偿这一误差[8]。不知是否是怕得罪帕斯卡先生,国内教材一般都不挑明说,这时帕斯卡原理不适用,而只是说,动量改变引起了附加力。

二、欧拉公式

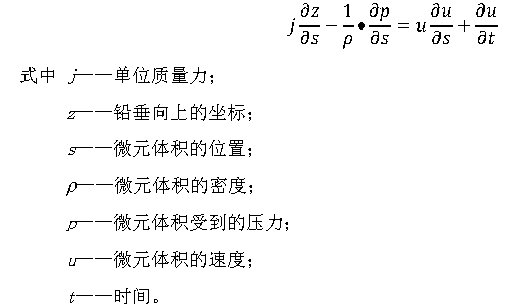

1738年瑞土人欧拉(L.Euler)采用连续介质的概念,把静力学中的压力概念推广到运动流体中,对某一瞬时,液流的微流束中一段微元体积,在一维流动的情况下,建立了欧拉方程。

但此方程只适用于无粘性流体。而在液压技术中使用的压力介质,基本上都是有相当粘性的。因为,我们需要它的粘性来起润滑作用。所以,欧拉方程不太适用于液压技术。

三、纳维-斯托克斯方程

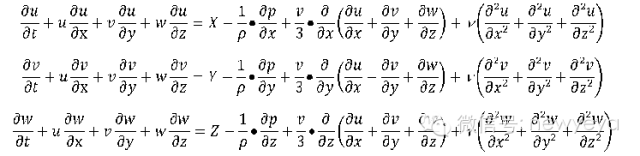

1827年法国人纳维(C. L. M. Navier)建立了粘性流体的基本运动方程,1845年英国人斯托克斯(G. G. Stokes)又以更合理的方法导出了这组方程,这就是沿用至今的N-S方程。它适用于粘性可压缩流体的非定常运动,在直角坐标系中的表现形式为

此方程假定流体的动力粘度为常数。而我们知道,液压技术中目前所使用的所有压力介质的粘度,都会随温度变化而显著变化。一般,在油箱里,或散热器出口,温度最低。经过液压泵升压后,每经过一个液阻,压力降低,所损失的能量基本上都转化为热量,温度升高,粘度就会降低。所以,即使采用以上那么复杂的偏微分方程组,也还是不准确的。

四、伯努利方程

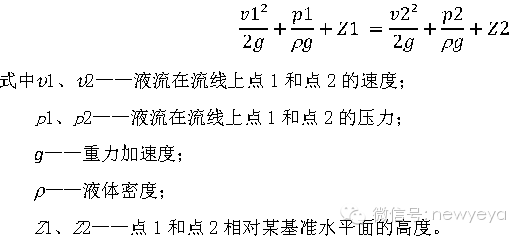

伯努利(D.Bernoulli)从经典力学的能量守恒出发,研究供水管道中水的流动,进行试验分析,得到了流体定常运动下的流速、压力、流道高度之间的关系——伯努利方程。流线的伯努利方程:

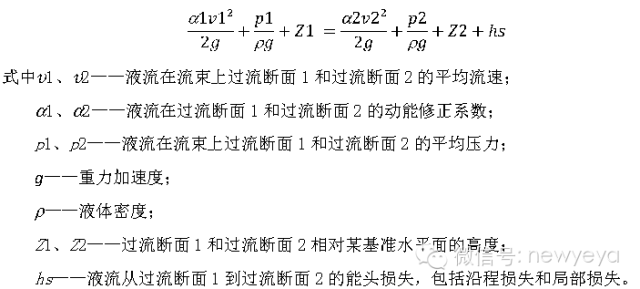

流束的伯努利方程,假定液流从过流断面1到过流断面2之间未装有液压泵和执行器:

伯努利方程从形式上来说,很简洁,适用于液压压力介质。但是,好看不好用。因为,从这一个等式,为了得到一项,必须知道其余所有各项。拿流束的伯努利方程来说,即使忽略高度的影响,还是需要知道其中4项,才能得到另外1项。拿流线的伯努利方程来说,如果知道了在流线上点1的压力和速度,并且知道了点2的速度,则可以利用此方程求出点2的压力。但是由于流体的运动常常很复杂,在紊流,特别是在通流截面积变化处,如阀口、阻尼孔等等,伴随有涡流,常常无法得到实际速度的解析表达式,也就无从得到压力的解析表达式。近年来利用CFD-流场分析方法做了一些尝试,取得了一些成果,但总的来说,还在摸索阶段。

五、流态与雷诺数

如所周知,在液压阀、液压管道、液压泵、液压马达中,液体流动造成的压差对元件乃至系统的性能起着极其重要的作用。而液体的流态,紊流还是层流,又对压差起着极大的影响。同样的流量,按紊流和按层流计算,得到的压差会有几十倍之差。而决定是紊流还是层流的雷诺数,是雷诺先生经过上万次实验之后在1883年发现的。

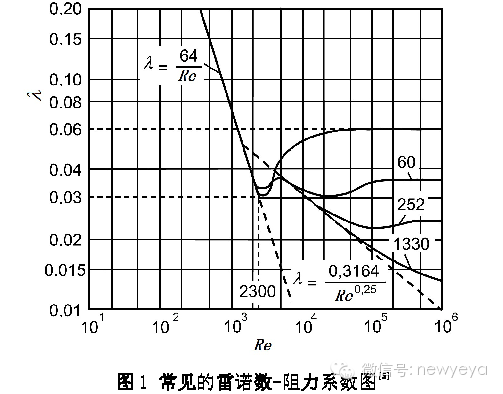

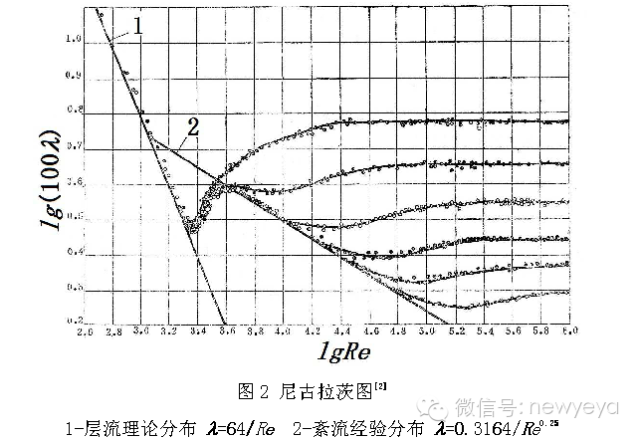

液体流动,在达到上临界雷诺数时,流态从层流转为紊流;在另一较低的下临界雷诺数时,流态又从紊态恢复为层流。这里的对园管有效的上临界雷诺数,雷诺根据自己的试验为12000,后人曾在特别安静的环境中获得40000;下临界雷诺数,雷诺建议为2300,一般取2000。同心环缝的下临界雷诺数为1100,滑阀阀口的为260。等等这些,都不是根据任何理论公式计算出来的,而是通过试验得到的,而各人的试验结果还有差别[1]。目前常见的雷诺数-阻力系数图(图1)实际上是在尼古拉兹(J. Nikuradse1932)等人的大量试验(图2)的基础上拟合出来的。

如果再去回顾一下,雷诺之后,勃拉修斯(H.Blasius 1913)、普朗特尔(L.Prandtl 1925)、尼古拉兹(J. Nikuradse 1932)等人在这方面做的大量试验研究报告,就可以知道,以上的表述还是非常非常简化了的,还有其它许多因素被忽略不计了[1]。所以,根据那些简化公式算出来的压差流量的准确性是大可怀疑的。

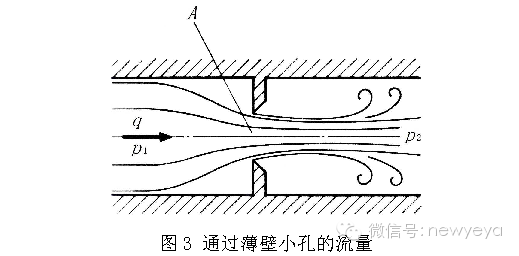

六、通过薄壁小孔的流量

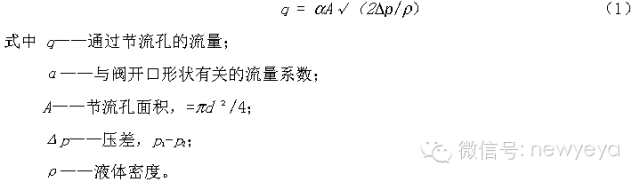

在薄壁小孔的孔长小于孔半径,管前直径超过小孔直径7倍以上,流态为紊流(图3)等等前提条件满足时,通过的流量q与孔两端的压差Dp的平方根大致成线性关系

以下几点要注意。

1)关于薄壁

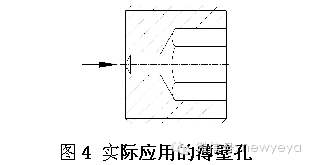

在实际应用中,因为加工不便,孔长小于孔半径这一条件很少能满足,能做到孔长小于孔直径就不错了。实际应用中常常使用的如图4所示,在一个内六角螺堵中钻一个孔。这些,甚至有现成产品可购,也便于更换,但一般都达不到理想的薄壁小孔所要求的条件。

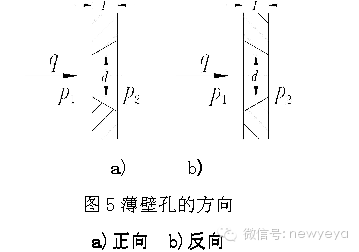

2)流动方向的影响

式(1)仅对图5a成立,如果液流反向,如图5b,则通过的流量会有显著增加。

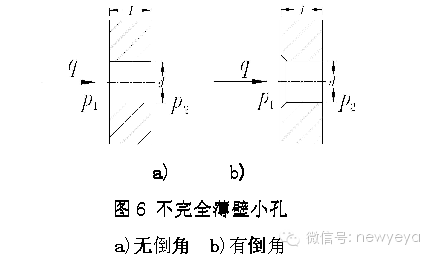

3)若小孔如图6所示,有测试报告称,当d=l、无倒角(图6a)时,a为0.72~0.77。在略有倒角时(图6b),a可能达到1。这表示在同样压差下,通过的流量要大得多。

4)其实,随着孔形状的不同,不仅流量系数要变,就连平方根的关系也不一定能保证。因此,有的文献把小孔的流量压差关系表成

七、滑阀节流口

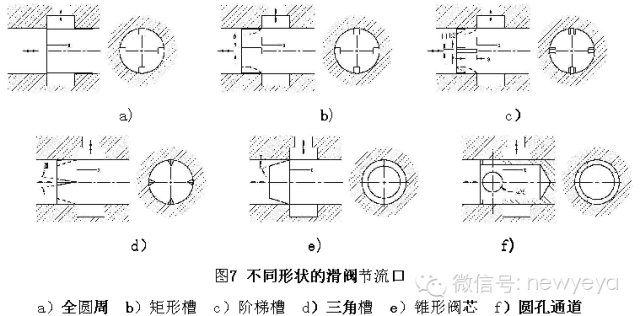

1)实际工作中,滑阀节流口的通流量经常套用薄壁小孔的公式来计算,这肯定会有误差的。因为1)实际应用的滑阀节流口有多种形状,图7所示仅为其中很少一部分。它们的通流特性肯定和薄壁小孔有差别。

2)对节流效果起决定性作用的,一般是液流通道中最小的截面。所以,不能光看开口的径向投影面积,还要将其与轴向通道的横截面积比较,才能确定反映节流效果。

八、液动力

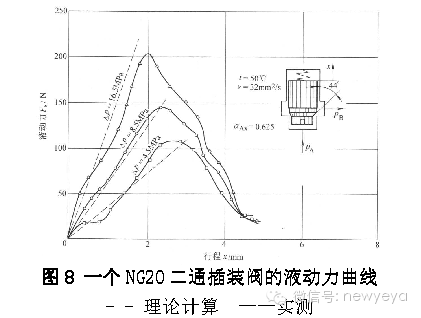

由于对液动力的本质没有从违反帕斯卡原理前提的角度去认识,国内有些多年使用的教材把液动力的方向都搞错了[8]。文献[4]对一个NG20的二通插装阀的稳态液动力做了详尽的研究,理论计算与实测作了对比,指出,用动量变化算出的液动力往往大于实测。该文献用了多个曲线图介绍不同形式的锥阀的液动力随开口的变化,图8为其中的一个。

九、弹性模量

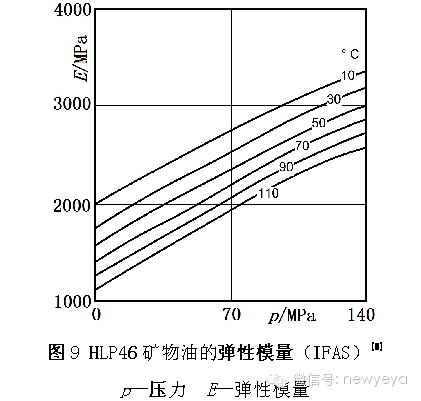

液压技术中使用的压力介质都是可压缩的,通常用弹性模量来表征。此参数对液压元件和系统的动态性能起着重要影响。图9为液压技术中常用的HLP46号矿物油,几乎不含空气时实测的弹性模量。从中可以看出,矿物油的弹性模量随压力和温度变化。

混在压力介质中的未溶解的空气会降低压力介质的实际弹性模量,特别是在低压时,非常显著。1%的含气量,会使实际弹性模量下降到大约只有三分之一。而随着压力的升高,压力介质的空气溶解量增大,而未溶解的空气由于被压缩,本身的弹性模量也在升高。结果,压力介质的实际弹性模量会明显升高。

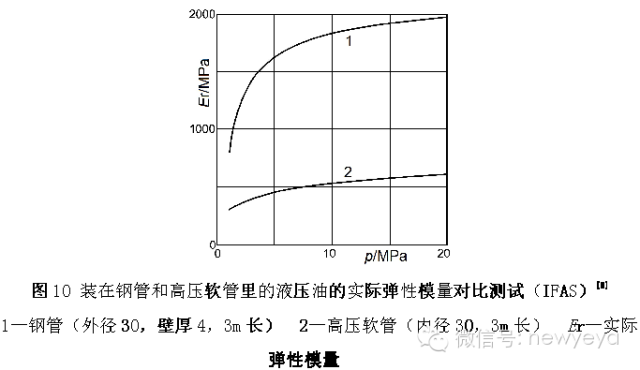

另外,在液压系统中,管道的刚性也会对系统的实际弹性模量产生影响。图10为一对比测试结果。从中可以看出,在工作压力从低压上升到20MPa时,使用厚壁钢管的实际弹性模量约从700MPa上升到2000MPa左右;而使用软管的实际弹性模量约从300MPa上升到600MPa左右,仅为钢管的三分之一左右。