液压舵机专用平衡阀组(以下简称"平衡阀组")special balance vaIve group for hydraulic steering gear,平衡阀和安全阀组成专用系列模块阀组。平衡阀作为液控式的方向阀,具有平稳节流和液压锁功能,在液压舵机负扭矩时平衡阀能防止跑舵现象产生;安全阀作为双向泄压阀,结构紧凑,响应速度快,压力调定方便,能保证系统压力稳定和防止过载。

今天我们来学习液压舵机专用平衡阀组的试验方法:

1、试验装置

1.1 平衡阀组专用试验台应有试验平台、操纵台架和压力、流量控制与检测显示专用设备。

1.2 平衡阀组应配套液压系统泵站及控制元件和电器系统。

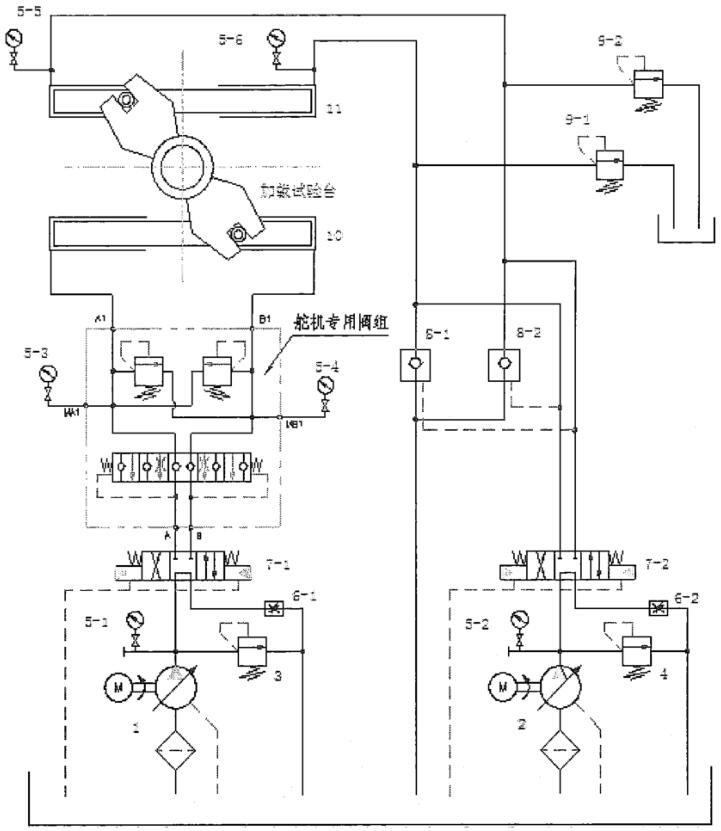

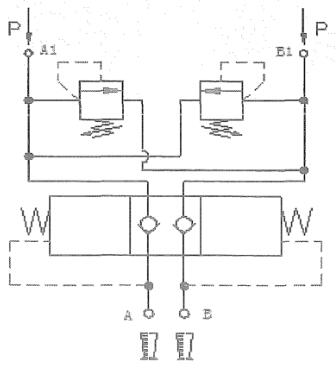

1.3 平衡阀组型式试验液压原理见图 1。

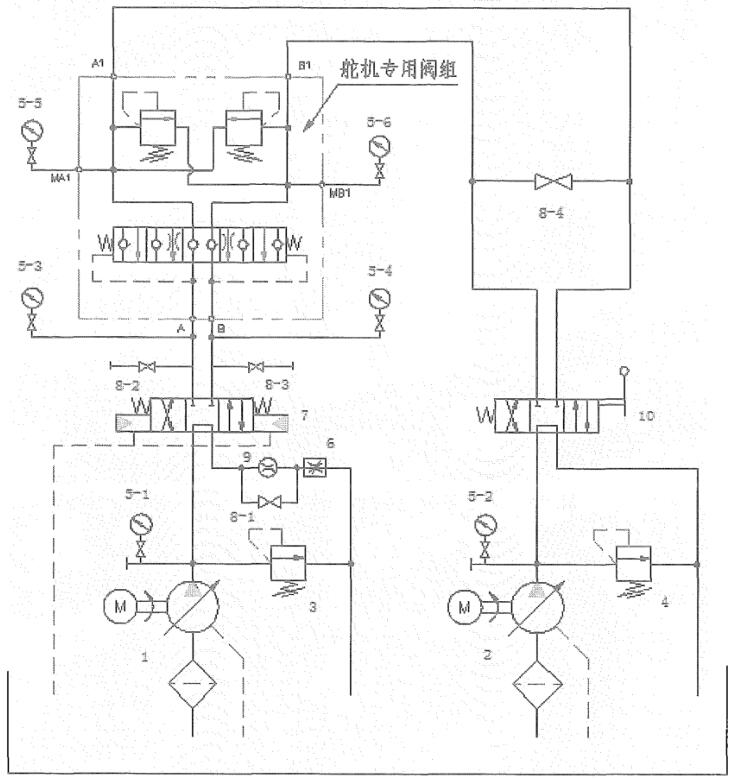

1.4 平衡阀组出厂试验液压原理见图 2。

说明:1——主泵;2——加载泵;3——主溢流阀;4——加载溢流阀;

5-1~5-6——压力表;6-1〜6-2——节流阀;7-1〜7-2——电液换向阀;

8-1〜8-2——液控换向阀;9-1〜9-2——溢流阀;10——推舵油缸;11——加载油缸。

图 1 平衡阀组型式试验液压原理图

说明:1——主泵;2——加载泵;3——主溢流阀;4——加载溢流阀;5-1~5-6——压力表;

6——节流阀;7——电液换向阀;8-1〜8-4——球阀;9——流量计;10——手动换向阀。

图 2 平衡阀组出厂试验液压原理图

2、试验条件

2.1 试验介质为矿物油,粘度为 40℃ 时的运动粘度为 32mm²/s~74mm²/s(特殊要求另行规定)。

2.2 试验介质的固体颗粒污染等级不应高于 GB/T 14039-2002 中的 -/18/15。

2.3 试验介质温度为 50℃±4℃。

2.4 压力测量点应设置在距被试件输入口(或输出口)2 倍〜4 倍管道直径处。

2.5 温度测量点应设置在距压力测量点 2 倍管道直径(或更远)处。

2.6 测量仪器、仪表应具有检定合格证并在有效期内。

2.7 测量仪器、仪表的精度等级应符合表 1 规定。

表 1 仪器、仪表精度等级

| 测量参数 | 精度等级 |

| 压力 | 0.5 |

| 流量 | |

| 温度 | 2.0 |

3、试验方法

3.1 外观

目视检查平衡阀组的所有零件,用粗糙度样板检查平衡阀组密封件表面的粗糙度。

3.2 低温

按 CB 1146.2 规定的方法,将环境温度降至 -10℃±2℃,保温 0.5h,供油,使平衡阀组工作 10min。

3.3 高温

按 CB 1146.3 规定的方法,将环境温度升至 55℃±2℃,保温 2h,然后供油,使平衡阀组工作 10min。

3.4 冲击

按 CB 1146.6 规定的方法,对平衡阀组进行冲击试验。

3.5 摇摆

按 CB 1146.8 规定的方法,对平衡阀组进行摇摆试验。

3.6 振动

按 CB 1146.9 规定的方法,对平衡阀组进行振动试验。

3.7 耐压性

平衡阀组耐压腔以每秒 1.5% 公称压力的递增速率施压至 1.5 倍公称压力,并保压 5min。

3.8 密封性

平衡阀组在 125% 公称压力下进行密封性试验,保压 5min。

3.9 滑阀机能

平衡阀组在 10% 公称压力下进行滑阀机能试验。

3.10 换向机能

平衡阀组在 75% 公称流量和公称压力下连续换向工作 10 次以上。

3.11 压力损失

分别将被试平衡阀组置于正常通油位置,并使通过被试平衡阀组的流量为公称流量,检测压力值;

a)A 油流方向 A→A1→B1→B,△PA-B=PA-PB;

b)B 油流应向 B→B1→A1→A,△PB-A=PB-PA。

3.12 内泄漏

被测试平衡阀组在 75% 公称压力下,分别检测内泄漏:

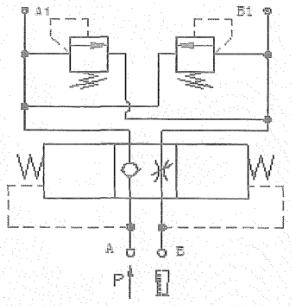

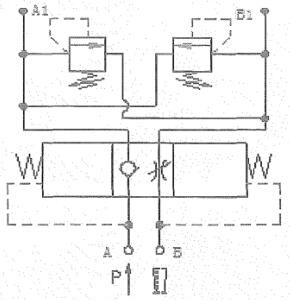

a)正向内泄漏:分别由 A 或 B 油口加载至安全阀开启,A 或 B 油口的进油加压简图见图 3 和图 4,并记录开启压力值,降压至规定压力,测 B 或 A 油口的泄漏量;

|  |

| 图 3 A 口进油加压简图 | 图 4 B 口进油加压简图 |

b)反向内泄漏:由 A1 和 B1 油口加载至额定压力,A1 和 B1 油口的进油加压简图见图 5,测 A 和 B 油口的泄漏总量。

图 5 A1、B1 口进油加压简图

结果应满足规定。

3.13 安全阀性能

平衡阀组分别由A或B油口加载至安全阀开启,记录压力变化值。

3.14 负扭矩性能

按平衡阀组型式试验液压系统原理图,打开被试舵机专用阀组(被试阀配双向安全阀)的旁通阀或(被试阀配双联安全阀)的旁通试验板、调节溢流阀 4、9-1、9-2 为被试阀的公称压力,调节加载泵 2 使加载油缸 11 的转舵时间为 6s、12s、20s 三种。调节主泵 1 使推舵油缸 10 的转舵时间为 12s、20s 和 28s,然后将舵机专用阀组溢流阀 3 调至公称压力,同步操纵电液换向阀 7-1、7-2 记录转舵时间为 t2;另外单独操纵电液换向阀 7-1,记录其转鸵时间为 t1。平衡特性系数值 k=t1/t2。

3.15 耐久性

按平衡阀组型式试验液压系统原理图,调节主泵 1,溢流阀 3、9-1、9-2 使被试舵机专用阀组在 75% 公称压力下工作,控制电液换向阀 7,使被试舵机专用阀组连续进行换向工作。按照 GB/T 3130-1998 中 5.9.1c 的要求,随液压舵机试验完成 12h 内的全部换向工作。

3.16 固体颗粒污染等级

按 GB/T 20082 规定方法对平衡阀组内腔油液固体颗粒污染等级检查。

3.17 内腔清洁度

按 JB/T 7858 规定的方法对平衡阀组内腔清洁度进行检查。