在前文中,我们给大家分享了用于气动元件-调压阀的可靠性评估的试验设备的内容,那么相关标准对调压阀在进行可靠性评估的试验条件及试验程序又是怎么要求的呢,今天我们和大家一起来学习学习。

1、试验条件

1.1 一般试验条件

一般试验条件应符合 ISO 19973-1 的规定。

1.2 进口压力和调节压力

1.2.1 被测元件的进口压力应为 800kPa±40kPa 或最大进口压力,选两者的较小值。

1.2.2 调节压力的设定值应为进口压力的(80±5)%,或制造商规定的最大进口压力的(80±5)%,取两者的较小值(见图 1)。设置调节压力值时,应从小到大调节。如果压力超过要求的设定值,应先降低至设定值以下,再从小到大调节。设定值不应通过逐渐减小调节压力的方式获得。

1.2.3 为了补偿测试前的初始漂移,应在连续运转 24h 后,将被测元件的设定值调整至 1.2.2 中所述的条件,并将此重置压力记录为初始设定压力。

2、试验程序

2.1 检查和测量的时间

2.1.1 在耐久性试验之前、耐久性试验过程中确定的测量间隔和被测元件从试验中移除后,都应进行下列检查和测量:

a)按照 2.2.1 进行功能检查;

b)按照 2.2.2 测量设定压力和泄漏。

2.1.2 测量间隔应符合 ISO 19973-1 的规定。

2.2 检查和测量的类型和范围

2.2.1 功能检查

在试验过程中,应进行听觉、视觉和触觉检查,以确定被测元件和换向阀工作是否正常。功能检查是为了确定是否有切换失效、充气和出口放气不充分的情况发生,是否有可听到或可感觉到的泄漏。若检查通过,按照 2.2.2 进行试验。否则,记录异常特征。

2.2.2 设定压力和泄漏测量

在每个测量间隔(由 2.1.2 确定),打开换向阀并稳定温度,记录设定压力值。在 1.2.1 规定的进口压力下,每隔 2min 测量并记录总泄漏量(内泄漏和外泄漏之和)。泄漏量由进口侧的流量计测量。在试验过程中不应调节被测元件的压力。

2.3 耐久性试验

2.3.1 按照以下要求确定操作换向阀的循环周期。

a)试验开始前,记录在压力周期内被测元件出口的最大和最小压力值(表压 p3)。

b)确保被测元件出口的最大压力值不小于初始设定压力的 98%,最小压力值小于初始设定压力的 10%(见 1.2.3)。

c)调整换向阀的时间周期以实现上述条件,并保持 t1 和 t0 尽可能小。

d)试验过程中应保持固定周期,不应调整该周期或设定值。

e)在试验过程中间隔性重复 a)的压力测量。

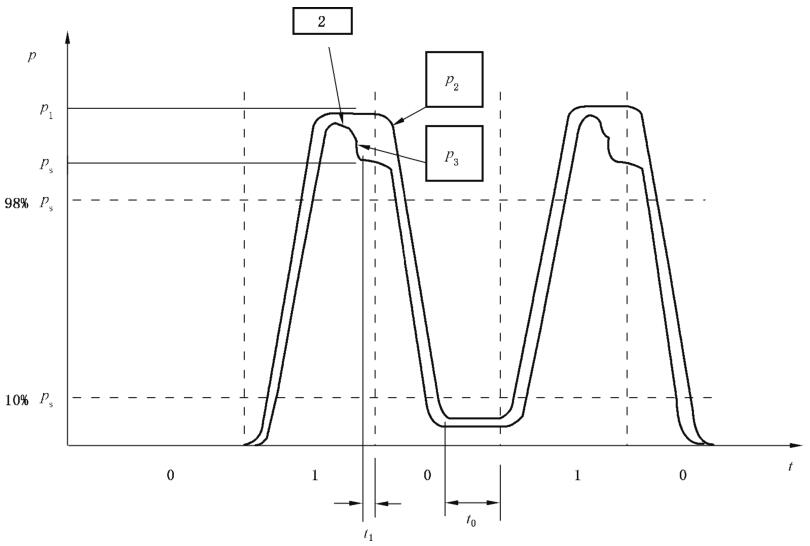

图 1 提供了一个典型的压力循环曲线说明。

标引序号说明:p——压力;t——时间;

0——换向阀处于失电状态的时间周期;1——换向阀处于得电状态的时间周期;2——可能产生的压力超调;

t1、t0——压力切换的停留时间;

p1——进口压力;p2——被测元件的进口压力曲线;p3——被测元件的出口压力曲线;ps——被测元件的设定压力。

图 1 耐久性测试中典型的压力循环曲线

2.3.2 在试验过程中,应定期按照 2.2.1 的规定检查被测元件和换向阀,确认它们处于正常运转状态。

如果被测元件在连续观察之间失效,应按照 ISO19973-1 计算其终止寿命。

以上就是今天的分享!如果您对用于上述试验的调压阀耐久性测试装置感兴趣,欢迎与我们联系!