根据标准《GB5135.17-2011 自动喷水灭火系统第17部分:减压阀》规定,自动喷水灭火系统用减压阀共需要进行14项性能试验,各项性能测试方法如下:

1、外观检查

1.1 目测试样标志情况,记录标志内容。

1.2 检查试件的工艺一致性情况,目测试件有无加工缺陷和机械损伤。

2、尺寸测量

使用最小量值不大于0.1mm的量具测量出试样连接部件、过流部件及过滤网的尺寸,记录测量数据。

3、温水老化试验

阀瓣组件处于关闭位置,阀瓣组件将经受90d的伺应压力试验,用浸没式或其他加热方法使水温保持在(+87±2)℃,试验结束后,排出阀中积水,冷却到(+21±4)℃,检查阀瓣密封件与阀座密封处的情况。

4、安全泄压阀试验

4.1 将安全泄压阀入口与充压设备连接,缓慢加水压至安全泄压阀出口侧开始出水,此时安全泄压阀的入口压力为其泄放压力。

4.2 调整安全泄压阀,使其分别处于泄放压力调节范围内的最低和最高等级,测试各等级下实际的泄放压力。

5、隔膜试验

按GB/T 528、GB/T 1690、GB/T 7759、HG/T 2580的规定分别进行拉伸强度和扯断伸长率、耐液体浸渍、压缩永久变形、夹布橡胶的相关试验,记录试验数据。

6、阀体强度试验

6.1 先导式减压阀,将试样装配好,不耐压的零件可用耐压的零件代替或隔断,阀门出口侧封闭,入口侧与充压设备连接,在阀瓣开启的情况下,缓慢加水压至4倍减压阀额定工作压力,保持5min。检查试样的渗漏损坏情况。

6.2 直接作用式减压阀,将试样装配好,不耐压的零件可用耐压的零件代替或隔断,阀门入口侧及出口侧均与充压设备连接,阀瓣关闭,阀门出口侧充以2倍企业规定最大出口设定压力的静水压,入口侧充以4倍减压阀额定工作压力的静水压,保持5min,检查试样的渗漏损坏情况。

7、密封试验

7.1 通过控制阀门或者减压调整装置可以关闭阀瓣的减压阀,将试样调整至关闭状态,试样出口侧通大气,入口侧与充压设备连接,缓慢加水压至2倍减压阀额定工作压力,保持5min,检查试样阀座与阀瓣密封处的渗漏情况。

7.2 设计上出口侧应充压的减压阀,将试样调整至关闭状态,试样出口侧封闭并施加企业规定的最小出口设定压力,入口侧与充压设备连接,缓慢加水压至入口与出口的压差为2倍减压阀额定工作压力,保持5min,检查试样出口的升压情况,如有升压则阀座与阀瓣密封处有渗漏。

8、阀瓣强度试验

直接作用式减压阀,将试样装配好,阀门入口侧通大气,出口侧与充压设备连接,在阀瓣关闭的情况下,缓慢加水压至2倍减压阀最大出口设定压力,保持5min。在试验过程中,检查试样的渗漏损坏情况。

9、隔膜强度试验

9.1 先导式减压阀,将试样装配好,阀门出入口侧通大气,控制腔入口与充压设备连接,缓慢加水压至2倍减压阀额定工作压力的静水压,保持5min。在试验过程中,检查试样的渗漏损坏情况。

9.2 直接作用式减压阀,按8规定的试验方法进行试验。

10、调压试验

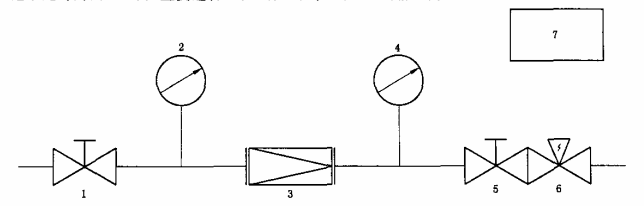

10.1 如图1所示,将试样按正确方式安装在试验管路上。

10.2 在电磁阀6开启的情况下,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,管道流量为减压阀的始动流量。

10.3 调节减压阀的减压调整装置,使出口压力在企业规定的出口设定压力范围的最大值与最小值之间连续变化,反复2次,记录观察情况。

10.4 保证减压阀入口为额定工作压力的前提下,缓慢关闭出口控制阀5,使管道流量由始动流量变为0,记录此时的出口压力,重复进行3次试验,取平均值,测得静压升。

说明:1——入口控制阀;2——入口压力表;3——测试减压阀;4——出口压力表;

5——出口控制阀;6——电磁阀;7——电磁阀控制及计数装置。

图1 减压阀综合试验示意图

11、流量特性试验

11.1 如图1所示,将试样按正确方式安装在试验管路上。

11.2 在电磁阀6开启的情况下,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,管道流量为减压阀的始动流量,调整减压阀,使出口压力为企业规定的最小出口设定压力。

11.3 保证减压阀入口为额定工作压力的前提下,开启出口控制阀5,使管道流量在企业规定最大流量的20%~100%之间变化,至少记录5组不同流量下出口压力与出口设定压力的偏差值。

11.4 完成上述试验后,在始动流量下将减压阀出口压力调整为企业规定的最大出口设定压力,重新进行11.1~11.3规定的试验。

12、压力特性试验

12.1 如图1所示,将试样按正确方式安装在试验管路上。

12.2 在电磁阀6开启的情况下,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,管道流量为企业规定的最大流量,同时调整减压阀,使初始出口压力为企业规定的最小出口设定压力。

12.3 保持管道流量为企业规定的最大流量,使减压阀入口压力在其额定工作压力的80%~105%之间变化.至少记录5组不同入口压力下实测出口压力与初始出口压力的偏差值。

12.4 完成上述试验后,在企业规定的最大流量下将减压阀初始出口压力调整为企业规定的最大出口设定压力,重新进行12.1~12.3规定的试验。

13、工作循环试验

13.1 如图1所示,将试样按正确方式安装在试验管路中。

13.2 在电磁阀6开启的情况下,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,出口压力为企业规定的出口设定压力范围内的任意值,并使管道流量为20%减压阀最大流量。

13.3 开启电磁阀控制及计数装置,电磁阀开启到关闭为1个循环,试验时要保证电磁阀启动或关闭后减压阀出口侧压力稳定后才能进行下一个循环,试验5000次。

14、连续运行试验

14.1 如图1所示,将试样按正确方式安装在试验管路中。

14.2 电磁阀6常开,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,出口压力为企业规定的最小出口设定压力,并使管道流量为20%减压阀最大流量,连续运行90min。

14.3 电磁阀6常开,调节入口控制阀1和出口控制阀5,使测试减压阀3的入口压力为额定工作压力,出口压力为企业规定的最大出口设定压力,并使管道流量为减压阀最大流量,连续运行90min。

以上就是今天的分享!

中国试验机领导品牌-深圳市亿威仕流体控制有限公司是一家专注于各种消防产品器材性能检测试验装置的研发与生产的专业厂家。为消防器材的研发、生产及检测验证提供了安全可靠的手段。得到了国内众多消防器材检测单位及生产厂家的一致认可!如果您对这块的产品有兴趣或需求,欢迎与我们联系!电话:0755-8889 8859 QQ:459675648。